رد پای فولاد در زندگی مدرن

به گزارش گروه رسانههای دیگر خبرگزاری آنا، شرکت سراج توس با 25 سال سابقهی درخشان در صنعت فولاد، حضوری مستمر در زنجیرهی تامین کالا و فایننس تعداد کثیری از شرکتهای فولادی و صنعتی کشور دارد. این مجموعه فعالیت خود را با صادرات و واردات، تامین و عرضه انواع محصولات فولادی آغاز نموده و با توجه به سابقهی طولانی خود در حوزهی فولاد، نگاهی سیستماتیک و عمیق به این صنعت داشته و جهت رفع موانع و تامین نیاز مشتریان، فراتر از انتظار ظاهر شدهاست. با سراج توس همراه شوید تا سفری کوتاه به دنیای فولاد داشته باشیم.

صنعت فولاد را میتوان یکی از بنیانهای مهم اقتصاد در هر کشوری برشمرد، بهگونهای که حتی مصرف سرانه فولاد بهعنوان شاخصی بهمنظور ارزیابی صنعتی بودن یک کشور مطرح است. تاریخچه کارخانه فولاد در ایران به سال 1306 میرسد، ولی جنگ جهانی دوم، مانع پیگیری و رشد در این حوزه شد. نخستین کارخانهی فولاد در خوزستان برای فرآوری قراضههای وارداتی در سال 1342 ایجاد شد و توافقنامهای بین یک شرکت ایرانی و سوئدی برای ساخت این کارخانه، امضا شد. امروزه در کشور ما، فولاد با حضور در بخشهای مهم تولیدی و صنعتی، نقش بسیار مهمی ایفا میکند، بهگونهای که افزون بر 600 صنعت بهعنوان صنایع پاییندستی از آن تغذیه میکنند. در ادامه، با ورق گرم و سرد، انواع مختلف آن و نقش انکار ناپذیر این محصولات در زندگی امروز، بیشتر آشنا خواهیدشد.

ورق گرم

عملیاتهای نورد یا Rolling در فلزکاری به فرایندی گفته میشود که در آن، ضخامت یک قطعه یا صفحه را کاهش میدهند یا سطح مقطع ماده را، از طریق نیروهای فشاری اعمالشده توسط غلتکها، تغییر میدهند. محصولات نورد گرم به علت تماس با هوا و ایجاد واکنشهای شیمیایی، سطحی غیر براق دارند. ورق گرم به ورق سیاه نیز معروف است. نورد گرم، برای موفقیت، نیاز به کنترل دمای مناسب دارد. مادهی اولیه باید حرارت دادهشود تا به یک دمای یکنواخت برسد.

انواع ورق گرم

انواع ورق گرم شامل ورق سیاه و ورق اسیدشویی میشود. همانطور که گفتیم ورق گرم بیشتر با نام ورق سیاه در صنعت شناخته می شود. علت استفاده از اصطلاح ورق سیاه برای محصول تولیدی با این روش این است که بهدلیل ذوب اجزای تشکیل دهندهی ورق، در دمای بالا رنگ محصول مات میگردد. به همین دلیل از اصطلاح ورق سیاه برای نامگذاری استفاده گردیده است.

ورق اسیدشویی نوع دیگری از ورق گرم است که بدین صورت تهیه میشود: بعد از انجام عملیات نورد گرم روی فولاد، سطح فولاد در معرض اکسیژن هوا قرارگرفته و تشکیل اکسیدآهن میدهد. روشهای زیادی برای حذف اکسیدهای آهن استفاده شدهاست. روش ترجیحی در فولاد، اسیدشویی است. در این روش، ورقههای فولاد با اسید، شستشو داده میشوند.

کاربرد ورق گرم

ورق سیاه یا نورد گرم، کاربرد وسیعی در تولیدات صنعتی متفاوت دارد. مهمترین کاربرد ورقهای گرم در صنعت، مربوط به تامین مواد اولیه در بخش عظیمی از پروفیلها است. از طرفی، این صفحات در تولید ماشینها و سازههای بزرگ و همچنین در ساخت مخزنهای ویژه کاربرد دارند. ورق های نورد گرم در اندازه و کیفیتهای مختلف بهطور عمده برای ساخت و ساز، کشتی سازی، مخازن تحت فشار، فرمینگ (ساخت لوله و پروفیل)، شاسی و قطعات خودرو استفاده میشوند.

ورق سرد

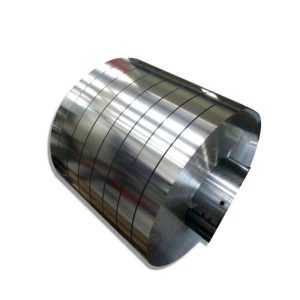

ورق سرد، ورقهایی هستند که با تکنولوژی نورد سرد تولید میشوند. در این فرآیند، هدف کاهش ضخامت ورق زیر فشار بسیار زیاد است. ورق نورد سرد به دو صورت آنیل شده و فول هارد در بازار موجود میباشد. در انتهای فرآیند تولید، بهمنظور محافظت از سطح ورق و جلوگیری از زنگزدن مجدد آن و همچنین بهمنظور تسهیل فرآیندهای تولید بعدی، برروی ورق آنیل شده، مقداری روغن پاشیده میشود. به همین علت این ورق در بازار ایران به ورق روغنی نیز موسوم است و معمولاً دارای قابلیت کشش بیشتری نسبت به ورق فول هارد بوده و کاربرد بیشتری دارد. ورق فول هارد نیز در مواردی خاص مصرف شده و بیشتر بهعنوان مادهی اولیه ورودی خطوط گالوانیزه مورد استفاده قرار میگیرد و از ضخامت استاندارد 0.3 تا 3 میلیمتر و به دو صورت کلاف (Coil) و یا برش (Sheet) تولید میشود. در این فرآیند بهعلت استفاده از نورد سرد کیفیت ظاهری ورقهای نورد شده بسیار عالی میباشد؛ به همین دلیل، از این نوع ورقها بیشتر در مواردی که کیفیت ظاهری محصول اهمیت دارد، استفاده میشود. مانند؛ صنعت خودروسازی، ساخت و ساز، لوازم خانگی، الکتریکی و همچنین بهعنوان مواد اولیه، برای تولید محصولات پوششدار.

فرآیند نورد سرد

در فرآیند نورد سرد برای فرم دادن ورقهای فلزی و تبدیل آنها به سایر محصولات فولادی، خمهای متوالی در طول نوار فلز ایجاد میشود. این عمل با عبور دادن نوار فلزی از مجموعه غلتکهای دوار انجام میشود. که در طول این فرایند ضخامت ورق ثابت است. همین مشخصه، این فرآیند را از سایر خطوط نورد متمایز میسازد چرا که در تمامی خطوط نورد ضخامت قطعه کار عوض میشود. عمل شکلدهی و خمکردن نوار فلزی بهصورت آرام و مرحلهای انجام میگیرد و سرانجام نوار فلزی به شکل مقطع مورد نظر، از جمله پروفیل که سطحی ثابت دارد تبدیل میشود. در هر مرحله از شکلدهی حداقل دو غلتک وجود دارد که ایستگاه غلتکی را تشکیل میدهد. هر ایستگاه میتواند شامل غلتکهای جانبی، با محورهای غیرافقی نیز باشد. تعداد ایستگاههای شکلدهی بستگی به خواص فلز، نوع مقطع، ضخامت نوار فلزی و سایر پارامترهای شکلدهی دارد.

ورق سرد ابعاد دقیقتری نسبت به ورق گرم دارد. انواع ورق سرد براساس فرآیند تکمیلی که بعد از نورد سرد روی ورق انجام میشود، شامل موارد زیر است؛ ورق روغنی، ورق گالوانیزه، ورق رنگی و ورق قلعاندود.

با مراجعه به وبسایت سراج توس از جدول مشخصات انواع ورق گرم و سرد عرضهشده توسط شرکت سراج توس، اطلاع پیدا کرده و با اطمینان از بهترین قیمت و کیفیت، از ما خرید کنید.